Turbocompresor: Desarrollo, adaptación y realización de pruebas

Desarrollo: Como los turbocompresores tienen que satisfacer diversas exigencias relativas a alto y ancho de plano, características de eficacia, momento de inercia del rotor y condiciones de uso, se encuentran en continuo desarrollo nuevos tipos de turbinas y compresores destinados a distintas aplicaciones de motores. Además, las distintas legislaciones regionales relativas a emisiones conducen al desarrollo de soluciones técnicas diversas.

Son el compresor y las ruedas de la turbina los elementos que ejercen mayor influencia sobre las características de funcionamiento del turbocompresor. Dichas ruedas están diseñadas utilizando programas informáticos que permiten el cálculo tridimensional de los flujos de aire y gases de escape. La resistencia de las ruedas se optimiza de forma simultánea utilizando el método de elemento finito (FEM), calculándose la durabilidad en base a ciclos de conducción realistas.

Modelo de turbocompresor con montaje mediante CAD

Pese a los avances experimentados por la tecnología informática actual y los detallados programas de cálculo, es la realización de pruebas el procedimiento que tiene la última palabra en la decisión relativa a la calidad de los nuevos componentes aerodinámicos. El ajuste preciso y la verificación de resultados se realiza por tanto en bancos de pruebas de turbocompresores. Seguidamente, los nuevos componentes son integrados en las series de turbocompresores.

Adaptación

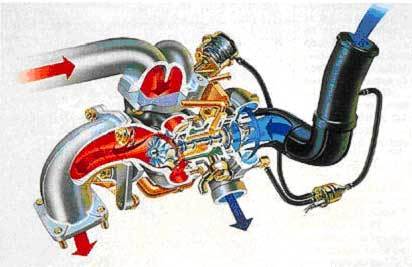

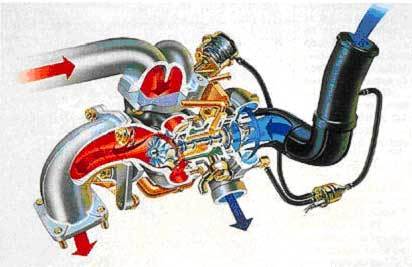

Los componentes básicos del turbocompresor son la turbina y el compresor. Ambos elementos son máquinas turbo que, con la ayuda de la normativa legal de creación de modelos, pueden fabricarse en distintos tamaños con características parecidas. Así, mediante reducción y ampliación, se establece la gama de turbocompresores, permitiendo que el tamaño óptimo de bastidor del turbocompresor se encuentre disponible para distintos tamaños de motores. No obstante, la capacidad de efectuar transferencias a otros tamaños de bastidores se encuentra restringida ya que no se pueden establecer escalas dimensionales de todas las características. Además, las exigencias varían según el tamaño de cada motor, por lo que no siempre es posible utilizar las mismas geometrías de rueda o carcasa.

El principio de diseño modular y la similitud de modelos, no obstante, permite el desarrollo de turbocompresores que se adaptan a las medidas individuales de cada motor. Este proceso comienza con la selección del compresor adecuado en base a la curva característica de presión de admisión que se precise. Lo ideal debe ser que la curva de carga total sea tal que la eficacia del compresor se encuentre en su nivel máximo dentro del rango principal de funcionamiento del motor. La distancia hasta la línea de sobrecarga debe ser suficientemente grande.

La adaptación termodinámica del turbocompresor se realiza mediante equilibrios de flujo de masa y energía. El aire que emite el compresor y el combustible que se suministra al motor constituyen el caudal másico. En funcionamiento en régimen permanente, las salidas de potencia de la turbina y el compresor son idénticas (estado de rueda libre). El cálculo de adaptación es iterativo, basado en planos de turbina y compresor, así como en los datos más importantes del motor.

El cálculo de adaptación puede ser muy preciso al utilizar programas informáticos para efectuar la simulación calculada de motor y turbocompresor. Dichos programas incluyen equilibrios de masa, energía y material para todos los cilindros y todas las conducciones que se conecten. El turbocompresor entra en el cálculo en forma de planos. Además, dichos programas incluyen varias ecuaciones empíricas que describen interrelaciones que son de difícil expresión de forma analítica. Particularmente interesante es la simulación para el cálculo de sistemas complejos de sobrealimentación con varios turbocompresores y con componentes adicionales de sobrealimentación.

Pruebas

El turbocompresor tiene que funcionar con la misma fiabilidad y duración que el motor. Se trata de algo que el comprador espera del fabricante, y éste a su vez de su proveedor. Antes de que un turbocompresor salga a producción en serie tiene que superar varias pruebas. En dicho programa de pruebas se incluyen pruebas de componentes individuales del turbocompresor, pruebas en el banco de pruebas de turbocompresor y una prueba en el motor. Algunas pruebas de este complejo programa se describen a continuación de forma detallada.

Prueba de contención

Si revienta un compresor o rueda de turbina, las piezas restantes de la rueda no deben penetrar en el compresor o en la carcasa de la turbina. Para conseguirlo, el conjunto del eje y la rueda de la turbina se acelera a una velocidad tan alta que revienta la rueda respectiva. Tras reventar, se evalúa la seguridad de contención de la carcasa. La velocidad de explosión suele ser un 50% superior a la máxima velocidad permisible.

Prueba de fatiga en ciclo corto (prueba LCF)

La prueba LCF constituye una prueba de carga del compresor o de la rueda de la turbina que provoca la destrucción del componente. Se utiliza para determinar los límites de carga material de la rueda. El compresor o la rueda de la turbina se colocan en un banco de pruebas de desarrollo de velocidades excesivas. La rueda se acelera con un motor eléctrico hasta alcanzar la velocidad punta especificada reduciéndose a continuación dicha velocidad. En base a estos resultados y la curva S/N del componente, se puede calcular una estimación de vida útil para cada ciclo de carga.

http://www.turbosyrefacciones.com.mx/imgfallas/imagen11.png

Medición dinámica del rotor

El movimiento giratorio del rotor se encuentra afectado por las fuerzas gaseosas de la turbina que emiten vibraciones. Por su propia falta de equilibrio residual y por las vibraciones mecánicas del motor, se efectúa la estimulación del rotor para que vibre. Pueden producirse, por tanto, grandes amplitudes dentro la separación de los rodamientos que hagan que se produzcan inestabilidades, sobre todo cuando las presiones del aceite lubricante son demasiado bajas y demasiado altas las temperaturas del aceite. En el peor de los casos, puede producirse contacto entre metales y un desgaste mecánico anormal.

El movimiento del rotor se mide y registra mediante transductores que no ejercen contacto ubicados en la zona de succión del compresor utilizando el método de corrientes de Foucault. En todos los estados y en todos los puntos de funcionamiento, las amplitudes del rotor no deben superar el 80% de los valores máximos posibles. El movimiento del rotor no debe mostrar ninguna inestabilidad.

Prueba de arranque-parada

La caída de temperatura del turbocompresor entre los gases del lado caliente de la turbina y la entrada fría del compresor puede llegar a los 1000 ºC en una distancia de pocos centímetros. Cuando el motor está en funcionamiento, el aceite lubricante que pasa por el rodamiento enfría la carcasa central por lo que no se producen temperaturas críticas en los componentes. Tras apagarse el motor, en especial desde cargas altas, se puede acumular calor en la carcasa central produciéndose la carbonización del aceite lubricante. Es, por tanto, de importancia fundamental determinar las temperaturas máximas de los componentes en los puntos críticos para evitar la formación de laca y aceite carbonizado en la zona del rodamiento del extremo de la turbina y en el aro.

http://www.turbosyrefacciones.com.mx/imgfallas/imagen10.png

Tras apagar el motor en el punto de funcionamiento a plena carga, se mide la acumulación de calor n el turbocompresor. Tras un número de ciclos especificado, se efectúa la inspección de los componentes del turbocompresor. Sólo cuando las temperaturas máximas permisibles de los componentes no se superan y se observa que las cantidades de aceite carbonizado que se acumula alrededor del rodamiento son escasas, se considera que esta prueba ha sido superada.

Prueba de resistencia cíclica

La comprobación de la totalidad de los componentes y la determinación de la tasa de desgaste se lleva a cabo en la prueba de ciclo.

En dicha prueba, se pone el turbocompresor a funcionar en el motor durante varios cientos de horas a distintos puntos de carga. Los índices de desgaste se determinan a través de mediciones detalladas de cada componente con anterioridad a la realización de pruebas y una vez que se han ejecutado éstas.